Lean е управленски подход, който насочва и ограничава разхода на производствените ресурси единствено и само в постигане на цели, които създават добавена стойност за крайния клиент. За да може Lean да бъде внедрен като подход в едно производство и то да стане от Световна Класа трябва всички да променят начина си на мислене. Този начин на мислене ние наричаме Lean Thinking.

Често фирмите прахосват ресурси за постигане на цели, които не създават добавена стойност. Така те понасят загуби, които рефлектират в ниска производителност, утежнена себестойност и нестабилно качество. Това затруднява системата за управление и тя допуска грешки, а те водят до още загуби и до още проблеми с производителността, себестойността и качеството. Фирмите влизат в омагьосан кръг – вместо да създават добавена стойност за клиента, те се борят с проблеми, които може и да са предизвикателни, но не правят продукта по-продаваем.

Чрез Lean се анализира какво от това, което правим, има значение за клиента. Така разходите на ресурси биват разделени в две групи – полезни разходи, добавящи стойност за клиента и излишни разходи, които пречат да се добавя стойност. Това са т.нар. „загуби от излишъци” и целта на Lean е да ги разкрие и да ги елиминира или поне да ги ограничи до разумни равнища. Атаката на излишъците отпушва тесните места в производството, свива условно постоянните разходи, скъсява производствения цикъл (оттам – сроковете на доставка и финансовия цикъл) и подобрява отдаването на производствените ресурси и ликвидността на оборотния капитал.

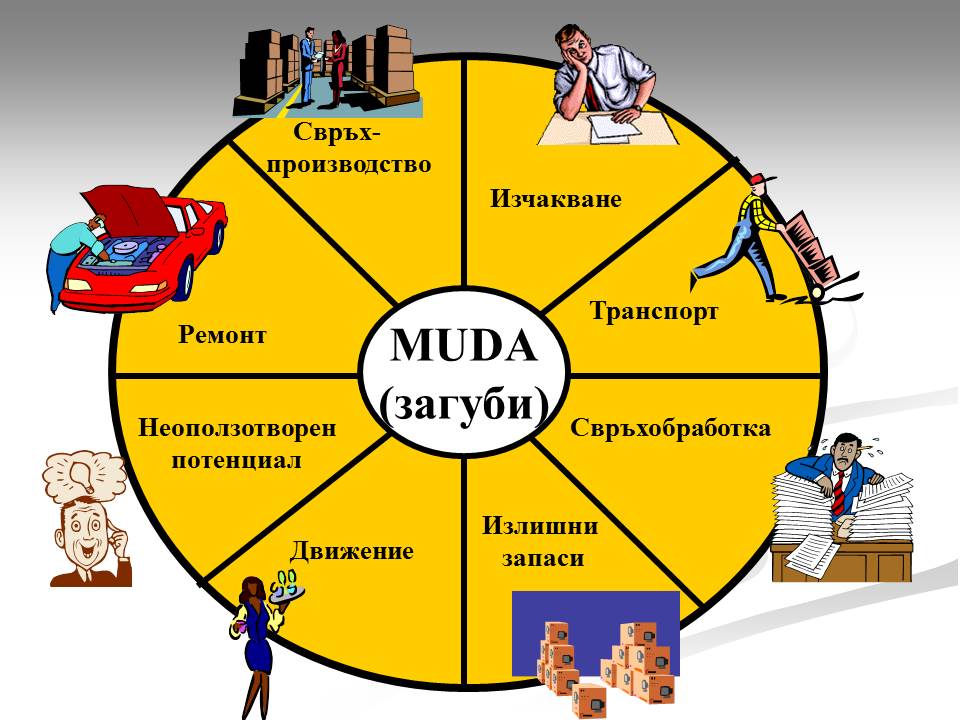

В производството най-често се наблюдават споменатите отдолу видове излишъци, известни като 7-те загуби. Lean мисленето ни позволява да открием тези загуби и в последствие да ги намалим.

Свръхпроизводство – произвеждаме в повече отколкото е възможно да продадем или такива продукти, за които няма търсене. И в двата случая произвеждаме продукт, без да сме сигурни, че има клиент, който го желае и ще го купи. Така изразходваме ресурси, които не се откупуват. Свърхпроизводството се счита за най-голямата от седемте загуби.

Движение – излишно движение на материали, полуфабрикати, готов продукт, хора, инструменти, документи и какво ли не още. Излишното движение затруднява работата, прави я по-уморителна, по-времеемка и пр. А клиентът не е склонен да заплати за излишно движение.

Транспорт – кръстосани, застъпващи се или насрещни потоци в производството, излишно транспортиране на продукта от един процес към следващ, излишно транспортиране до и от мястото на обработка, или пък нещо все не си е на мястото или не е разположено близо до мястото на ползването му. Клиентът не иска да плаща за излишно транспортиране.

Престои – големите загуби от замразяване на оборотни средства в производството се дължат на престоите и изчакванията – преди и след технологични операции, междуцехови и междуоперационни запаси, човекът чака машината да се освободи, машината чака човекът да я зареди, един участък чака друг участък да му подаде работа, работниците чакат шефа да им разпореди какво да правят, производството престоява поради липса на материали или поради ремонтиране на повредени машини. Клиентът не иска да плаща за излишните престои.

Инвентар – машини, инструменти и приспособления, които рядко ползваме или никога, плюс това така разположени по протежение на процеса, че му пречат и го задръстват. Задръствания на процеса може да има и поради затрупване на работните зони на машините и транспортните коридори с очакващи обработка продукти, спряни партиди, ненужни в момента инструменти и приспособления или препълнени изолатори за брак. Това не носи стойност на Клиента и той не иска да плаща.

Свръхобработка – в производството може да има излишни спомагателни, доработващи или коригиращи операции, дължащи се на недомислици в самата технология. Или пък технологията не е стабилизирана и води до брак и повторни операции. Клиентът не иска да плаща за това, че все още не сме се научили да правим нещата добре и от първи път.

Брак – това е всеки продукт, който не е станал годен от първия път. Често пъти брака води след себе си загуба на време за преработка и вследствие на това повторна употреба на материали. Бракът обикновено е резултат от осъществяването на останалите загуби.

Производствените излишъци спъват адаптивността, увеличават постоянните и преки разходи, снижават производителността и качеството, пораждат дискомфорт на работното място. С оскъпения и некачествен продукт не може да гоним възходящо удовлетворение на клиента. В резултат рязко се влошава общата картина на производствената и търговската ефективност.

Подходът Lean улеснява производствените и функционални мениджъри и специалисти да се насочат към такива решения, които водят до увеличаване на добавената стойност за клиента. И „гасенето на пожари” ще намалее, защото излишъците са главната причина за „пожарите”.

Идеята Lean е родена от гиганти на мисълта като Адам Смит, Фредерик Тейлър, Хенри Форд и Едуард Деминг. Тя е въведена в практика от създателя на заводите Тойота – Кииширо Тойода. Тайчи Оно развива подхода под името TPS(ToyotaProductionSystem), последствие придобил известност като Lean.

Мислейки Lean, ние трябва да си поставяме високи цели, а именно 0 загуби, 0 инциденти, 0 замърсяване на околната среда и т. н., но както казва Тайчи Оно: “Няма завод в света, който да е постигнал тези цели и най-вероятно никога няма да има, но стремежът ни към постигането им ражда резултатите“.

Нека заедно се борим за промяна в мисленото и извървим дългият път към Производство от Световна Класа.