Производство от Световна Класа е продукт създаден от екипа на Лийн България, чиято основна цел е подобряване ефективността на производствените предприятия. Основните принципи около, които е изграден нашия продукт произлизат от т.н. „LEAN Manufacturing“ – стегнато производство, което представлява системен набор от инструменти, с цел постигане на съвършенство по отношение на ефективност, качество и организираност. Ние адаптирахме тези инструменти за нуждите на българските фирми и ги развихме като модули в „ПСК – Производство от световна класа“.

Manufacturing“ – стегнато производство, което представлява системен набор от инструменти, с цел постигане на съвършенство по отношение на ефективност, качество и организираност. Ние адаптирахме тези инструменти за нуждите на българските фирми и ги развихме като модули в „ПСК – Производство от световна класа“.

Интерес към модулите на Производство от Световна Класа българските компании проявяват още от 70 –те години. Наричаните от нас модули са всъщност добре подбрани и адаптирани към българската действителност практики, прилагани в японските предприятия за постигане и поддържане на висока производствена ефективност. Голяма част от тях дефакто са системен набор от инструменти, развивани от индустриалния гигант „Тойота”, от неговите доставчици, а и от неговите конкуренти в автомобилния сектор. Десетилетия наред Тайичи Оно, Шигео Шинго, Сейичи Наказима и много други „учители от изтока”, все още малко познати у нас, прилагат и рафинират системите превърнали Япония от разорена страна в „икономическо чудо” с огромен брой проспериращи фирми. Идеите, които създават отдавна са напуснали границите на Япония и са широко разпространени в САЩ, западна Европа, Китай, Индия, Турция и др.

В Лийн България разпознаваме тези практики като приложими и полезни за съвременната българска индустрия. Тяхната логика, простота, прецизност и насоченост към непрекъснато подобрение помагат на предприятията за справяне с повечето от производствените проблеми.

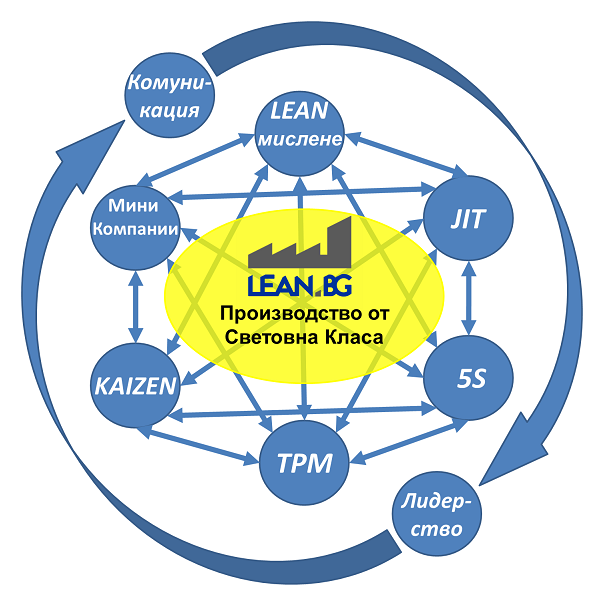

Проектът Производство от Световна Класа включва следните модули:

Lean Thinking (Лийн Мислене) – подход, който цели да премахне дейностите, които нямат добавена стонойност за клиента, чрез намаляване на излишъците в ежедневната работа – свръхпроизводство, излишно движение на оператора, изчакване, транспортиране на готова продукция и сурови материали, инвентар (ненужни складови наличности и оборудване), поправка, свръхобработка (ненужни действия). Като всичко това може да стане възможно чрез налагане на нов начин на мислене (Lean) сред всички служители в организацията. Повече за лийн мислене – тук.

JIT (Just in time) – Точно на време. Чрез този модул целим да намалим до минимум времето между поръчка и плащане или с други думи производственото време. Той помага да „изчистим“ производствените и информационни потоци за да постигнем максимална ефективност и качество. Към модулът JIT се включват инструменти и системи като VSM (карта за анализ на потоците на стойността) Kan Ban, издърпващи системи, производствено нивелиране, SMED и много други. Повече за JIT – тук.

5S е система, чрез която се постига чистота и подреденост на работните места и в работното пространство като цяло. Тя е в основата на всички системи за бизнес съвършенство и е предпоставка за висока ефективност на труда и висок морал сред хората. Помага да се справим със загубите свързани с микро-организацията на работните места и конкретно с хронични проблеми като: разхвърляне на инструменти и приспособления; неподреденост на инстументално оборудване; хаос в ремонни работилници и складове; натрупване на мръсотия и отпадъци; ежедневно хабене на време и нерви в издирване на всякакви предмети – от най-малките до най-големите, които са някъде там, но никой не знае точно къде. Правилното прилагане на 5S подобрява работната среда и ефективността на процесите. Също допринася и за визията пред клиентите. Повече за 5S – тук.

Тотална продуктивна поддръжка (TPM) – внедряването на ТРМ цели постигането на максимална ефективност на производството чрез ангажиране на целия персонал (включително операторите и мениджърите) в малки сплотени екипи, които изграждат цялостна система за продуктивна поддръжка на машините. Подходът е насочен към отстраняването на четирите големи “болести” в заводите – повреди, дефекти, злополуки, загуби в производственото оборудване. Повече за TPM – тук.

Kaizen – японска дума, която буквално преведана означава промяна за по-добро. Ние наричаме Кайзен непрекъснато подобрение. Кайзените са необходими за прилагенето на всеки един от гореспоменатите модули. Кайзените ни гарантират, че не спираме да се развиваме и подобряваме. С този модул ние целим внедряването на система в производството, чрез която всеки един служител в организацията да бъде мотивиран да предлага и внедрява кайзени всеки ден. Повече за Kaizen – тук.

Мини компании – подход, който съдейства за промяната на индустриалната култура, чрез създаването на градивно състезание между малки екипи с общи цели. Подходът създава връзката между производството и администрацията. Всички стават съпричастни към производствените проблеми и помагат за бързото реализиране на предложенията за подобрение, идващи от операторите. Повече за Мини Компании – тук.

На схемата по-горе са предствени модулите на Производство от Световна Класа, които вече споменахме. Ясно се вижда, че всички те са свързани и че не могат да съществуват един без друг. В зависимост от типа на производство те се прилагат в различна степен, но винаги трябва да съществуват за да сме сигурни, че се намираме на пътя за постигане на Производство от Световна Класа. Извън основната схема може да забележите още два модула, които ние наричаме Лидерство и Комуникация. Опитът дотук (вече 9 години) ни показва, че всички от модулите са приложими и в Бългания, но за целта ни трябва един по-различен поглед върху начинът на ръководене (лидерство) и комуникация. Неволята ни научи да станем експерти в сферата на Лидерството и Комуникацията за да можем да докажем на всички, които не вярват, че изрази от рода на : „Българският манталитет не позволява внедряване на Японски техники“, „При нас това не може да стане“, „Хората няма да разберат и харесат“ и т.н. са само извинения и оправдания да не се развиваме.

На схемата по-горе са предствени модулите на Производство от Световна Класа, които вече споменахме. Ясно се вижда, че всички те са свързани и че не могат да съществуват един без друг. В зависимост от типа на производство те се прилагат в различна степен, но винаги трябва да съществуват за да сме сигурни, че се намираме на пътя за постигане на Производство от Световна Класа. Извън основната схема може да забележите още два модула, които ние наричаме Лидерство и Комуникация. Опитът дотук (вече 9 години) ни показва, че всички от модулите са приложими и в Бългания, но за целта ни трябва един по-различен поглед върху начинът на ръководене (лидерство) и комуникация. Неволята ни научи да станем експерти в сферата на Лидерството и Комуникацията за да можем да докажем на всички, които не вярват, че изрази от рода на : „Българският манталитет не позволява внедряване на Японски техники“, „При нас това не може да стане“, „Хората няма да разберат и харесат“ и т.н. са само извинения и оправдания да не се развиваме.

Чрез проекта Производство от Световна Класа целим да съдействаме на мениджмънта в България по пътя към познаване и прилагане на LEAN инструментите за справяне с предизвикателствата пред ефективността.